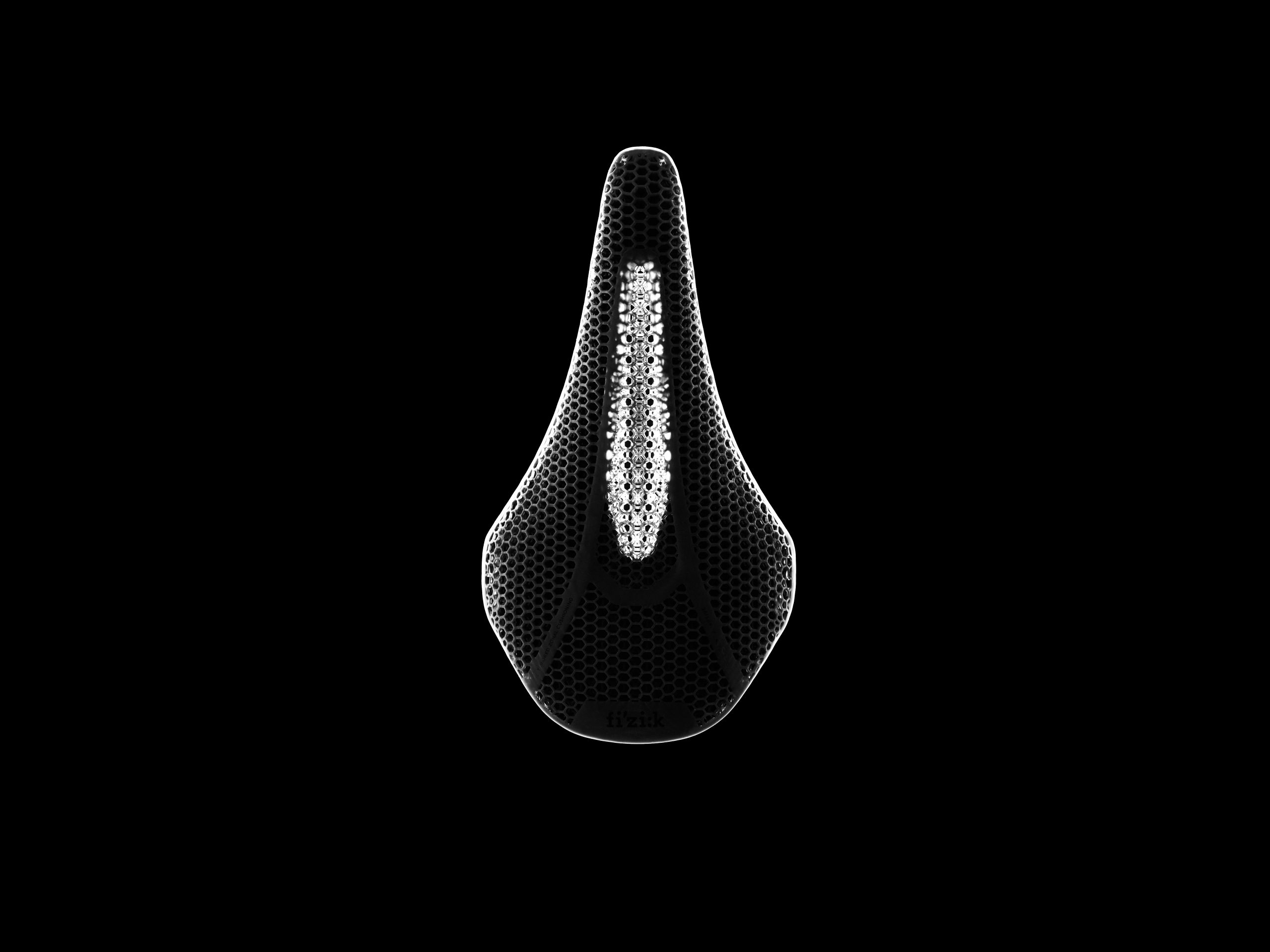

Fizik presenta la sella Vento Argo Adaptive 00, ultima nata della serie a naso corto con tecnologia Adattive 3D.

[Comunicato stampa]La sella Vento Argo Adaptive 00 è l’ultima aggiunta alla collezione di selle Fizik a naso corto, che estende la tecnologia full carbon alla sella da corsa di fascia alta di fizik.

La sella Vento Argo Adaptive 00 è l’opzione più leggera della gamma Argo, con un’imbottitura a basso profilo stampata in 3D combinata con un guscio e binari in carbonio pieno ad alto modulo incredibilmente rigidi, il tutto ottimizzato per il massimo trasferimento di potenza, senza compromettere il comfort.

La gamma Adaptive utilizza la tecnologia di stampa 3D Carbon® Digital Light SynthesisTM. L’ammortizzazione zonale, progettata senza soluzione di continuità, offre stabilità ed equilibrio nella parte posteriore della sella e supporto ai tessuti molli nella parte anteriore. La combinazione di guscio e binari in carbonio pieno ad alto modulo offre la massima rigidità e riduce significativamente il peso complessivo della sella rispetto alle altre selle della gamma Vento.

izik ha lavorato a lungo con ciclisti professionisti e amatoriali nello sviluppo e nel collaudo della sella Vento Argo Adaptive 00. La gamma Argo è stata progettata per coprire diverse discipline e per aiutare i ciclisti a trovare una postura migliore, offrendo una posizione più piantata per una maggiore stabilità e una migliore distribuzione del peso.

Il design più corto e a goccia fornisce un supporto superiore quando si adotta una posizione di pedalata potente e aerodinamica, ideale per i ciclisti che desiderano massimizzare le proprie prestazioni senza compromettere il comfort.

Il prezzo di vendita di Vento Argo Adaptive 00 è di: €399

Specifiche tecniche

140 mm

Lunghezza: 265 mm

Larghezza: 140 mm

Altezza a 75 mm di larghezza: 43 mm

Lunghezza dalla punta a 75 mm di larghezza: 114 mm Peso: 175 g

Guida: 9×7 mm

150 mm

Lunghezza: 265 mm

Larghezza: 150 mm

Altezza a 75 mm di larghezza: 43 mm

Lunghezza dalla punta a 75 mm di larghezza: 114 mm Peso: 186g

Guida: 9×7 mm

Poi il risultato si ottiene in poco tempo e se non va bene si aggiusta il modello e si ristampa. E' sicuramente molto piu semplice arrivare al risultato voluto rispetto a materiali e approccio trazionali. La macchina costera pure ok, ma vuoi mettere il risparmio e la flessibilita nella gestione del catalogo.

Che permette anche di accoppiare dati di una simulazione e/o campi di dati esterni alla generazione della struttura lattice variando densità e dimensione delle celle ad esempio.

Per quel poco che lo ho provato ha delle potenzialità impressionanti questo e altri software simili.

Questo almeno è il processo di progettazione che mi aspetto e che avevano presentato almeno per le selle specialized, ma credo anche le prime fizik. poi magari qualcun'altro ha fatto un lavoro più semplice che perde molte delle potenzialità della tecnologia semplicemente per fare una sella che assomiglia a chi le ha studiate così

Edit

Fa anche lo slice ma la parte più interessante è quella precedente di modellazione

Infatti fra stampa e post processo immaginavo fossero processi assolutamente non banali per ottenere un prodotto su qualità e durevole, anche perché i procedimenti additivi al momento hanno potenzialità enormi ma sono appunto... Costosi