Ancora oggi, anno 2014, si sentono e si leggono molte affermazioni errate o imprecise riguardo il carbonio. La comunicazione delle aziende riguardo questo materiale non è mai stata di grande aiuto, tendendo sempre più a non chiarirne le caratteristiche fondamentali, o lasciandole sullo sfondo rispetto sigle e nomi commerciali proprietari che spesso servono solo a confondere le idee.

Non vogliamo qui fare un trattato super-tecnico sul carbonio, cosa che sarebbe inutile e persino noiosa, ma cercare di rendere più chiari alcuni aspetti fondamentali. Per farlo abbiamo posto le stesse 10 domande agli ingegneri progettisti di telai in carbonio di 3 aziende diverse del settore: Colnago, Bianchi e BMC.

Abbiamo scelto queste aziende dato che hanno nelle loro gamme telai con tipologie costruttive molto diverse le une dalle altre ed hanno anche filosofie costruttive con tradizioni e target differenti. Ecco quindi le domande e di seguito le risposte di Davide Fumagalli (Colnago -C59, K-Zero, CX-), Eric Julliard (BMC -Impec e TM01-) e Leonardo Tasca (CyclingEurope/Bianchi -Infinito CV-).

1. Il mito del modulo. Quanto è importante il tipo di carbonio? Si può avere un telaio tutto in carbonio alto modulo (hm)?

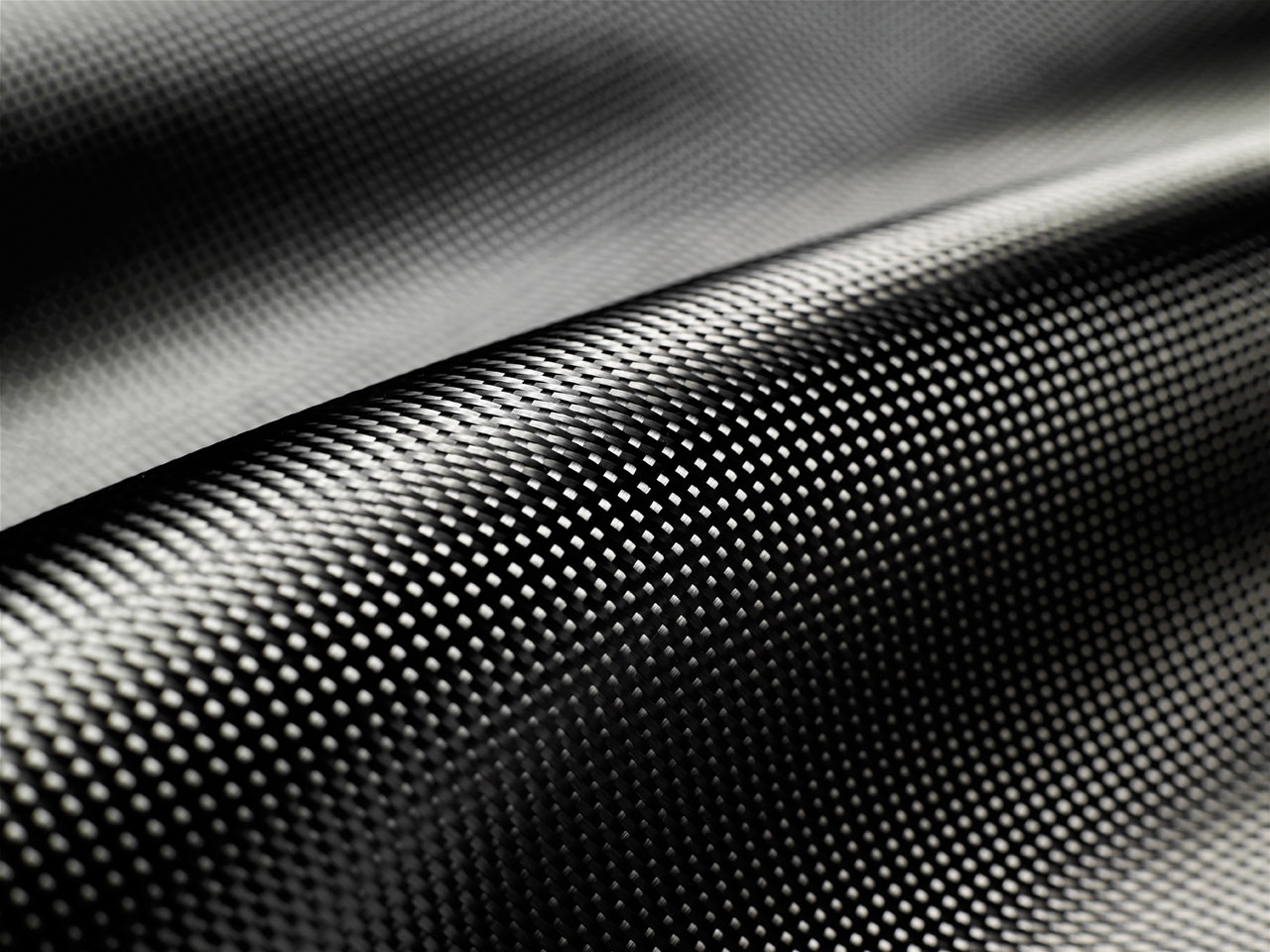

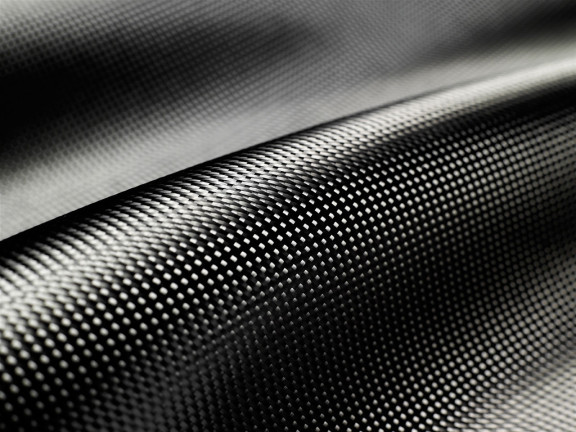

Colnago: Prima di discutere di carbonio, credo sia il caso chiarire di cosa si sta parlando. Solitamente con il termine “carbonio” indichiamo dei compositi a base di fibra di carbonio e con matrice di resina epossidica. La fibra di carbonio è a sua volta utilizzata solitamente come un insieme più o meno numeroso di fili molto sottili, accoppiati tra loro e poi tessuti in svariati modi per formare un “foglio”. Più fogli sono poi accoppiati per formare un oggetto con un determinato spessore. Va da se, pur avendo semplificato al massimo, che molti ingredienti compongono la ricetta e quindi ciascuno ha una sua particolare importanza. Per cercare di rispondere direttamente alla domanda, direi che il tipo di carbonio (inteso come caratteristiche meccaniche della singola fibra) è molto importante, ma ancora più importante è conoscere come e dove applicarlo. E’ certamente tecnicamente possibile realizzare un telaio completamente in hm, ma crediamo abbia poco senso. Ci sono zone del nostro telaio dove ricerchiamo maggiormente la resistenza e/o la flessibilità a scapito della rigidezza, ma questo dipende anche molto dal design scelto. Spesso per spiegare la differenza tra hm e hr utilizzo un esempio un poco più comune, le corde da arrampicata e le scotte per le barche a vela. Seppure di dimensioni paragonabili, le corde da arrampicata devono essere più resistenti e più elastiche per non fornire colpi violenti in caso di caduta, viceversa sulle barche a vela sono utilizzati carichi più statici ma è richiesto un allungamento molto minore per tenere con precisione le regolazioni effettuate. Si potrebbero anche scambiare, vero, ma le prestazioni certo ne risentirebbero.

BMC: Il modulo della fibra di carbonio da l’elasticità del materiale, cioè contribuisce al comportamento del telaio. Possiamo classificare il materiale in 2 grandi famiglie che oggi sono conosciute come ad “alta resistenza”: più resistente e meno rigido; e “alto modulo”: più rigido, ma più fragile. Un buon telaio sarà necessariamente un mix delle due famiglie. Costruire un telaio solo in carbonio alto modulo lo renderebbe estremamente rigido, ma estremamente fragile, ovvero impossibile da utilizzare.

Bianchi: Telaio tutto in HM è possibile, ovviamente, ma il risultato sarà un prodotto incline alla fragilità. Si parla sempre e solo di modulo del carbonio, soprattutto per questioni di marketing. In realtà il composito è “composto” (da cui il nome) da fibra più matrice. Se si usa una matrice (resina) scarsa (risparmio sul costo del materiale al fine di poter usare fibre HM ed avere più marketing da pubblicizzare), anche con un super HM si avrà lo stesso risultato di un basso modulo, perchè la matrice non sarà in grado di trasferire lo stress da fibra a fibra. Per cui il carico di rottura sarà dato dalla rottura della resina, non della fibra.

2. E’ più importante il tipo di carbonio o il layup?

Colnago: Il tipo di carbonio è fondamentale per avere le massime performance, ma non va dimenticato che per sua natura la fibra di carbonio “lavora” solo se sottoposta a trazione, è quindi veramente importante posizionarla correttamente in base ai supposti carichi di lavoro.

Le due cose non possono quindi essere separate, il tipo di carbonio è strettamente legato al posizionamento durante la stratificazione e, aggiungo, al design del telaio in quella determinata posizione. Immaginate di nuovo il carbonio come una corda, che resiste solo a trazione. Si può avere la corda più resistente del mondo ma se anziché tirarla dalle due estremità questa viene spinta, non oppone alcuna resistenza. Viceversa, posso avere posizionato questa corda nella giusta maniera, ma una qualità scadente della stessa produrrà risultati ugualmente pessimi.

BMC: Le due cose sono indissociabili (ed aggiungerei anche la terza, ovvero la forma o il design). La natura è piena di esempi in cui è impossibile dissociare la materia dalla struttura. Un telaio può essere molto buono o pessimo a seconda che sia stato progettato nella sua complessità o meno.

Bianchi: Sono due fattori complementari. Il Layup è scelto in base al tipo di carbonio (preferisco chiamarlo “composito”), ed in alcuni casi il processo è l’opposto. Se ho un telaio già omologato nei test distruttivi, e voglio irrigidirlo, lavoro sul composito. Se ho un telaio con caratteristiche dinamiche che mi aggradano, ma ho problemi a passare i test distruttivi, è più conveniente lavorare sul lay-up. Dipende dalla strada che si vuole percorrere, non è sempre più importante un fattore o un altro.

3. Il mito del K: cosa rappresentano i k che si nascondono dietro alle magiche sigle commerciali?

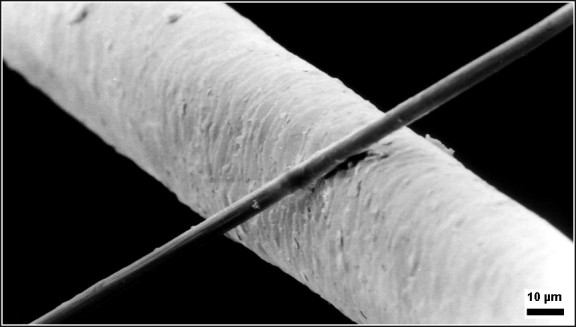

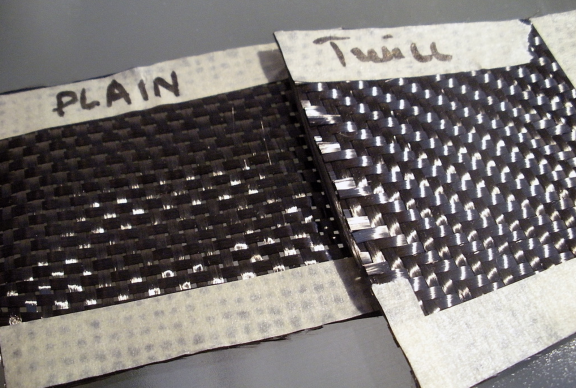

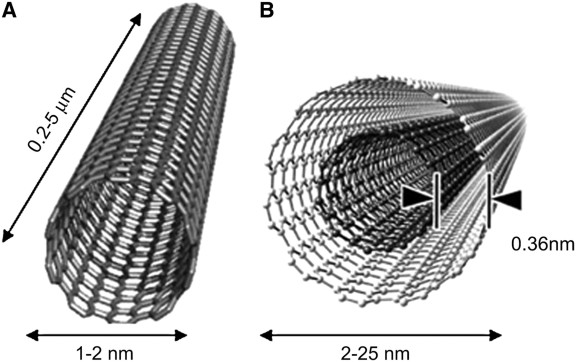

Colnago: Il filamento base di carbonio è molto sottile, una famosa immagine (in foto sopra -ndr-) in cui viene paragonato ad un capello umano ce lo mostra chiaramente. E’ quindi necessario accoppiarlo ad altri filamenti dando luogo al cosiddetto tow per poterlo lavorare e maneggiare. Il k è semplicemente il numero di filamenti che formano il tow. Chiaramente quindi non ha nulla a che vedere con le caratteristiche meccaniche del singolo filamento ma ha una forte importanza sul tessuto finale. Un alto numero di k identifica tow più grossi, meno adatti quindi ad essere piegati e ad effettuare particolari con curvature di raggio ridotto. Un k elevato però significa anche un tessuto più spesso e più robusto, quindi richiede meno strati da laminare. Per riconoscere il numero di k dall’esterno, a pari grammatura del tessuto, si può osservare la dimensione degli intrecci. Più sono piccoli, più solitamente i k sono bassi. Il numero di k ha un senso soltanto quando si parla di tessuti, non di unidirezionale

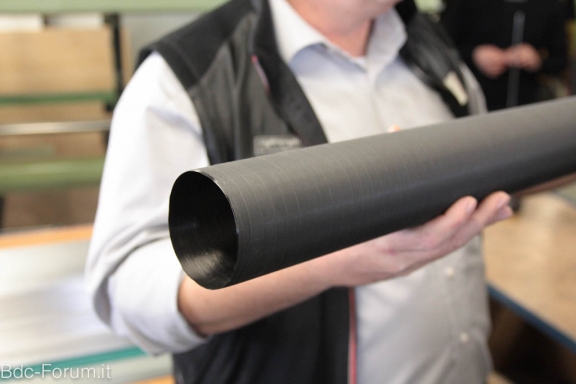

BMC: Il K è un’unità industriale che caratterizza il numero di micro-filamenti unitari del carbonio presenti in ciò che chiamiamo comunemente “fibra”. Il K vuol dire “Kilo”, ovvero mille filamenti unitari per fibra. L’industria della bici lavora perlopiù con 1,3,6, 12K e raramente di più, per rispettare un fattore di scala coerente in rapporto alla dimensione dei pezzi da realizzare. La fibra composta da migliaia di filamenti è poi lavorata in tessuti (twill o plain 1k o 3k ad es.) e stesa in tessuti unidirezionali o intrecciati, come nel caso del nostro Impec (6K).

E’ difficile quindi stabilire un legame diretto tra K e prestazioni.

Bianchi: Dal 2007, chi opera nel settore dei materiali in carbonio utilizza spesso termini come 1K o 3K. Questo valore specifica il numero di minuscole fibre (filamenti) che compongono un intreccio. 1K sta per 1000 filamenti, 3K per 3000 e così via. Questi fasci di fibre vengono poi intrecciati in un senso biassiale per fare un tessuto di carbonio. I diversi sistemi di intreccio hanno per lo più uno scopo ottico.

4. E’ meglio il carbonio unidirezionale o quello intrecciato tipo twill o plain?

Colnago: Dipende cosa si vuole ottenere dal carbonio. Se conosco l’applicazione esatta delle forze ed escludo la possibilità che ci siano carichi, anche saltuari, applicati diversamente allora l’unidirezionale è la via da proseguire, perché esclude le fibre inutilizzate e quindi permette un notevole risparmio di peso. Se invece non conosco esattamente come sono i carichi oppure prevedo carichi applicati in più direzioni, allora un buon tessuto intrecciato è più adatto. Solitamente realizziamo o rinforziamo in tessuto anche tutte le parti che vengono forate o fresate, in modo da evitare la propagazione della delaminazione causata dal taglio delle fibre.

BMC: Innanzitutto, qualunque sia l’aspetto esteriore di un telaio, potete stare certi che le pelli interne (che compongono l’80% del telaio) sono fatte di pelli unidrezionali. Le pelli unidirezionali con un buon layup possono essere posate con più precisione ed avere migliori prestazioni (facendole lavorare in trazione). Per contro, le pelli intrecciate conservano un vantaggio per i rinforzi localizzati (supporto deragliatore, rinforzi per viteria delle borracce, passaggi cavi, etc.) ed evitano la delaminazione nel caso di forme interne complesse.

Bianchi: la disposizione UD permette di aver la massima rettilineità delle fibre, mentre nei tessuti intrecciati le fibre hanno delle leggere pieghe a causa della tessitura. Quando si applica una forza di trazione, le fibre piegate comportano una resistenza a trazione leggermente ridotta. L’UD è la tipologia di pre-preg con migliori caratteristiche meccaniche (a parità, ovviamente, di fibre e matrice utilizzate). L’UD è però anche più rigido, più difficile da stendere in caso di raggi di curvatura molto ridotti.

5. Qual’è il miglior carbonio attualmente sul mercato?

Colnago: A mio parere non esiste mai qualcosa di migliore, esiste qualcosa di più adatto alla situazione.

BMC: La produzione ormai si è standardizzata da qualche anno e nel mercato attuale, essendo guidato da settori ben più esigenti di quello dell’industria della bici (aeronautica su tutti), diventa sempre più difficile trovare la “fibra magica”. Quando si parla di resine caricate con nanoparticelle o di un tessuto più sottile o altro vuol dire che questi materiali sono accessibili a tutti. Più che i materiali oggi la differenza la fa il design ed i procedimenti corretti di fabbricazione.

Bianchi: Non è definibile un miglior carbonio in assoluto. Si può solo identificare il miglior carbonio in funzione dell’uso che se ne vuole fare. Esempio: tutti pensano al T1000 Toray come miglior carbonio. Il T1000 Toray non è un carbonio Super Alto Modulo. Quindi, non è un carbonio ad altissima rigidità. E’ un ottimo compromesso in tutto, e presenta delle resistenze meccaniche elevate, ma non è il carbonio più adatto se si vogliono realizzare telai molto rigidi.

6. Spesso si parla di carbonio e di aerodinamica, ma raramente si legano le caratteristiche del telaio a determinate scelte in fase di design. E’ davvero quindi possibile realizzare qualsiasi forma con il carbonio, a differenza di quanto accadeva con i metalli?

Colnago: No, non è possibile. Sicuramente però le tecniche realizzative, la resistenza maggiore a parità di peso e la malleabilità dei compositi permettono di ottenere forme differenti e a volte più complicate. Quando si progetta un telaio, lo si fa partendo dalla conoscenza dei carichi applicati e tenendo in considerazione i tre elementi chiave del processo: materiale (tipo, spessore, orientamento fibre), forma (volumi), lavorazione (stampo maschio, femmina, asportazione…). Ogni variazione di uno dei tre elementi comporta ovviamente, allo stato dell’arte, la rivisitazione degli altri due. Non sempre è possibile quindi scegliere una forma e poi adattare il materiale e le lavorazioni ad essa, neppure col carbonio.

BMC: Come detto sopra, la forma di un tubo è una componente molto importante ed indissociabile dal materiale ed il layup. Per fare un buon telaio bisogna saper utilizzare tutti i parametri e cercare la forma migliore per il miglior comportamento a seconda del risultato voluto. E’ certo che il carbonio permette più libertà nelle forme e nella progettazione in generale rispetto ai telai in metallo, soprattutto questi ultimi anni in cui i metodi di realizzazioni si sono evoluti.

Bianchi: Quasi possibile. I limiti sono dati dai raggi di curvatura dei raccordi, e dal peso massimo accettabile per il manufatto realizzato. A parte questo, qualsiasi forma è realizzabile (i limiti vengono oggi soprattutto dai regolamenti UCI)

7.Quali sono le differenze tra una costruzione monoscocca e una a congiunzioni incollate? C’è un chiaro beneficio nel scegliere una piuttosto che l’altra? il tipo di carbonio è indipendente dalla tecnologia costruttiva (monoscocca, fasciato, congiunzioni) o per ogni tecnologia c’è un carbonio adatto?

Colnago: Le differenze sono molte e in Colnago abbiamo il grosso vantaggio di aver adottato entrambe le tecnologie. Fondamentalmente, un telaio a congiunzioni è un telaio in cui molti pezzi monoscocca vengono incollati tra loro. Solitamente i telai “monoscocca” sono realizzati in 2-6 pezzi, talvolta anche di più. Il nostro telaio a congiunzioni è realizzato in 9 pezzi. Ci sono ovviamente chiari benefici sia per l’una che per l’altra soluzione. Nel caso di un telaio a congiunzioni, a parte l’ormai poco ovvia possibilità di realizzare il telaio su misura, è possibile lavorare su stampi di dimensioni più ridotte e con doppia (almeno) accessibilità al pezzo, questo garantisce un miglior controllo di pressione e temperatura, assicurando così la possibilità di controllare con più precisione lo spessore e la posizione delle pelli ed effettuare una più precisa laminazione. Tradotto in “linguaggio marketing” è possibile fornire un feeling ottimizzato della bicicletta, aumentare la resistenza e ridurre le difettosità. Per contro, avendo una parziale sovrapposizione di materiale, si creano delle zone più pesanti del necessario, gravando quindi sul peso finale del telaio.

Ovviamente, ma ormai avrete capito come la penso, non c’è un carbonio migliore e quindi per ogni tecnologia costruttiva utilizziamo un tipo di carbonio e una lavorazione differente.

BMC: Da un punto di vista delle prestazioni e filosofia costruttiva, il monoscocca sarebbe la migliore soluzione perché è quella in cui le fibre sono meno interrotte. Ma si deve sempre considerare la cosa dal punto di vista industriale ed è la che si arriva con la costruzione modulare che è lo standard attuale (triangolo anteriore monoscocca incollato al triangolo posteriore).

Che significa che il monoscocca non esiste!

Il “tube to tube” (fasciato -ndr-) è un procedimento vecchio per il quale c’è tantissima interruzione delle fibre, poiché è un procedimento che si avvicina un po’ alla saldatura nei telai metallici. I tubi vengono sgolati e poi puntati con la colla e quindi laminati sui raccordi, il che si traduce spesso in un aspetto irregolare di queste zone (che permette anche di riconoscere questo metodo). E’ un procedimento che permette molta elasticità e richiede poca attrezzatura. Permette di andare poco lontano rispetto l’ottimalità del monoscocca, ma permette facilmente il su-misura.

La tipologia a congiunzioni è la meno utilizzata oggi. E’ stata la prima ad essere utilizzata 20 anni e più fa ed è ancora difficile produrre delle congiunzioni in carbonio di buona qualità. La tecnologia permette di mescolare materiali, cosa che può essere interessante in certi casi, ma è sempre sinonimo di peso supplementare dato che le zone di incollaggio presentano spessori doppi del materiale.

Detto questo, lo standard attuale integra anche questa tecnologia visto che il triangolo posteriore è sempre incollato.

Il carbonio HM (alto modulo-ndr-) ha il suo senso per la tecnologia monoscocca ed anche per la fabbricazione dei tubi (si sfrutta allora la lunghezza della fibra). Per contro il carbonio delle congiunzioni è generalmente HR (alta resistenza).

Bianchi: Monoscocca è decisamente superiore. Per “continuità” (se così si può scrivere per un materiale che è discontinuo di sua natura) nella trasmissione delle sollecitazioni, per rapporto prestazioni/peso, per i vantaggi nel design (e quindi aerodinamica). Non esiste un materiale migliore o migliore per le due tecnologie produttive. La tecnologia monoscocca o fasciato porta a forme diverse, e le forme diverse possono dettare regole per la scelta di materiale e lay-up. Nel composito non si può slegare la scelta del materiale dalla scelta del lay-up.

8. Si parla sempre di carbonio dimenticando che il nome corretto sarebbe “composito”, è davvero così poco importante la resina nel composito?

Colnago: La resina ha l’importantissimo compito di mantenere in posizione le fibre e distribuire gli sforzi alle stesse. Si parla sempre meno della resina poiché il livello è ormai altissimo per tutti e le differenze sono molto ridotte. Con l’avvento del preimpregnato inoltre, si è ridotta drasticamente la quantità di resina applicata, limitandone quindi ulteriormente la “fama”.

BMC: La resina è importante perché lega le fibre tra di loro. Detto questo, la tecnologia pre-preg (fibre pre-impregnate) ha standardizzato molto la produzione e le scelte si fanno spesso in rapporto ai procedimenti di stampaggio, i quali seguono criteri di produttività e/o di estetica.

Bianchi: Sbagliato. E’ molto importante, ma spesso dimenticata perché non apporta nulla di esoterico a livello di marketing.

9. Nanotecnologie e materiali innovativi: cosa sono? funzionano? Quali sviluppi futuri?

Colnago: Le nanotecnologie funzionano, molto bene anche, ma attualmente sono molto costose. E’ difficile spiegare in parole povere cosa siano, preferisco rimandarvi alla lettura di testi scientifici per meglio capire cosa sono e come rivoluzioneranno la nostra vita (non soltanto le biciclette).

Stiamo ovviamente lavorando come tutti su nuovi materiali e nuove tecnologie di lavorazione, credo si vedranno grosse novità già nel giro di pochi anni. Ci sono molti materiali e molte fibre nuove da provare e scoprire, a volte con risultati sbalorditivi.

BMC: Sicuramente. Noi siamo molto aperti a tutti i nuovi materiali che potrebbero portare benefici alla nostra costruzione e siamo sempre alla ricerca di nuove tecnologie.

Ci sono diverse piste da seguire, ed abbiamo il vantaggio di poterle sperimentare nei nostri laboratori. Il nostro R&D è nella sede di BMC a Grenchen, in Svizzera. Di più però non posso dire al momento.

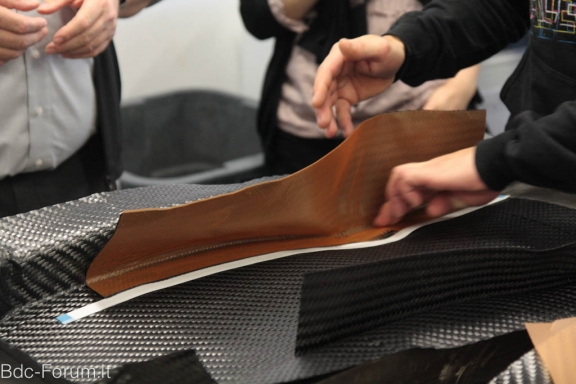

Bianchi: Sviluppi futuri ce ne saranno nell’incremento del rapporto prestazioni/peso, o nel miglioramento del comfort del ciclista. Nanotecnologie hanno qualche beneficio nelle resine, per aiutare la trasmissione dello sforzo da fibra a fibra (aumentano il carico di rottura della resina). Un altro esempio di nuove applicazioni è il Countervail (materiale e nome registrati); questo composito ha una struttura base simile al pre-preg utilizzato fino ad oggi nel mondo bici, ma con un orientamento specifico delle fibre di carbonio, ed una resina dalla composizione brevettata, che permettono (in utilizzo congiunto) la dispersione dei moti ad alta frequenza (dai 30Hz in su) che si propagano normalmente all’interno delle strutture in movimento dinamico. Il risultato è un effetto smorzante (75% superiore rispetto ad un telaio senza CV) molto forte pur mantenendo una resistenza strutturale pari ad un pre-preg con fibre ad alto modulo, con un fattore di smorzamento pari a 5 o 6 (in relazione alla scelta del posizionamento e della quantità di CV presente nel telaio) rispetto alla stessa struttura priva di CV e di pari peso (ovviamente tutti i confronti devono essere fatti a pari peso in quanto il peso di un telaio influisce molto sui moti vibrazionali trasmessi al corridore). In pratica, l’effetto smorzante di una gomma, ma con resistenza strutturale del normale carbonio usato per i telai di biciclette. In definitiva possiamo dire che grazie all’introduzione in esclusiva di questa speciale tecnologia nel cycling industry da parte di Bianchi , ci troviamo difronte alla piu’ innovativa delle tecnologie per la realizzazione di biciclette performanti dell’alto di gamma (materiali).

10. Molti si preoccupano della vita del carbonio. Ho conosciuto persone terrorizzate dal lasciare la bicicletta al sole mentre bevono il caffè al bar. E’ davvero così delicato? quanto può durare un telaio in carbonio?

Colnago: Difficile rispondere a questa domanda. La fibra di carbonio, secca, non soffre particolarmente di affaticamento e quindi è un materiale quasi eterno. La resina però soffre molto l’esposizione ai raggi UV, per questo deve essere protetta con del trasparente protettivo. Se la vostra bicicletta non è grezza, non preoccupatevi di lasciarla esposta al sole mentre bevete il caffè, non subirà danni. Discorso diverso se parliamo di urti, ma non è pertinente alla domanda.

Definire la durata di un telaio in carbonio è complicato se non impossibile, dipende molto dall’usura, dallo stato di conservazione, dagli urti subiti. Ad oggi, vedo circolare su strada diversi Colnago C40, telaio ormai prossimo ai 20 anni di vita…

BMC: Chiaramente il carbonio è un materiale fragile, nel senso meccanico del termine, ovvero tollera molto male gli urti, in particolare rispetto i telai in metallo che possono bozzarsi, ma non rompersi.

Detto questo, utilizzato in condizioni normali (se non subisce urti o deformazioni oltre i limiti) un telaio in carbonio può durare molto più di un telaio in alluminio, lasciando inalterate le qualità di rigidità rispetto la fatica per un tempo molto lungo.

La regola d’oro è rispettare le coppie di serraggio consigliate dal costruttore. Nel caso invece subiate una caduta o un urto violento al telaio, rivolgetevi al rivenditore o al fabbricante per una verifica. Il carbonio essendo un materiale laminato può presentare danni che non sono visibili all’esterno, ma sono interni.

Per quanto riguarda il sole, i raggi UV possono rovinarlo, in particolare la resina epoxy, ma la vernice cosmetica che si applica sempre in superficie assicura una buona protezione. In questo campo sono stati fatti grandi progressi recentemente.

Infine, per quanto riguardo il calore, la fibra di carbonio non ha alcun tipo di problema in questo senso, e le resine e le colle tollerano senza problemi temperature di 80°-100°. Condizioni che non si presentano certo tutti i giorni!

Bianchi: Il sole difficilmente danneggerà un telaio in materiale composito (se la scelta delle resine e dei tipi di vernice è stata fatta in modo oculata). Due fattori esterni possono danneggiare un manufatto in composito: I raggi UV e l’innalzamento della temperatura del manufatto. UV: i raggi ultravioletti sono in grado di danneggiare solo uno strato molto superficiale, di pochi micron, della resina di un composto grezzo (senza alcuna protezione superficiale). Di conseguenza non possono giungere e danneggiare in alcun modo le fibre di carbonio contenute nel composito grezzo. Considerando che tutti i nostri prodotti sono ricoperti da vernice trasparente poliuretanica, questo strato protettivo elimina completamente il rischio UV, in quanto impedisce agli UV di penetrare e giungere alla matrice. Per quanto riguarda il calore le resine utilizzate per i manufatti di fibra di carbonio hanno Tg (temperatura di transizione) superiore a 120°C. Finché la superficie del manufatto non raggiunge e supera questa Tg, non c’è alcun rischio per l’integrità del manufatto. Oltre la Tg, al contrario, si potrebbe avere un danno irreparabile, in quanto la resina subirebbe un processo di vetrificazione, con perdita completa delle caratteristiche di resistenza.