I movimenti centrali sono quel componente fondamentale che serve ad installare la guarnitura sul telaio permettendo di ruotare le pedivelle. Per “standard” si intende una tipologia di componenti. Lo standard, ovvero il modello largamente più utilizzato sul mercato per decenni è stato il movimento a cartuccia per filetto inglese, o BSA, con la sezione del perno quadrata.

Il BSA ha avuto come unico concorrente il movimento a cartuccia per filetto italiano, ITA, il quale non ha mai completamente incontrato i favori dei meccanici (avendo la calotta destra destrorsa questa tendeva a svitarsi pedalando). Verso i primi anni 2000 sono apparse sul mercato due nuove varianti di movimenti centrali con profili di ingaggio del perno differenti: l’Octalink, proposto dalla giapponese Shimano e l’ISIS (nella scelta dei nomi è difficile immaginarsi gli sviluppi della storia…) proposto da un consorzio di varie aziende (Truvativ, Race Face, etc.), .

In realtà nel corso degli anni sono state proposte una miriade di tipologie diverse, con filetti svizzeri, francesi, etc…ormai interesse solo degli appassionati del vintage. L’unico movimento a cartuccia ancora prevalentemente utilizzato è quello BSA.

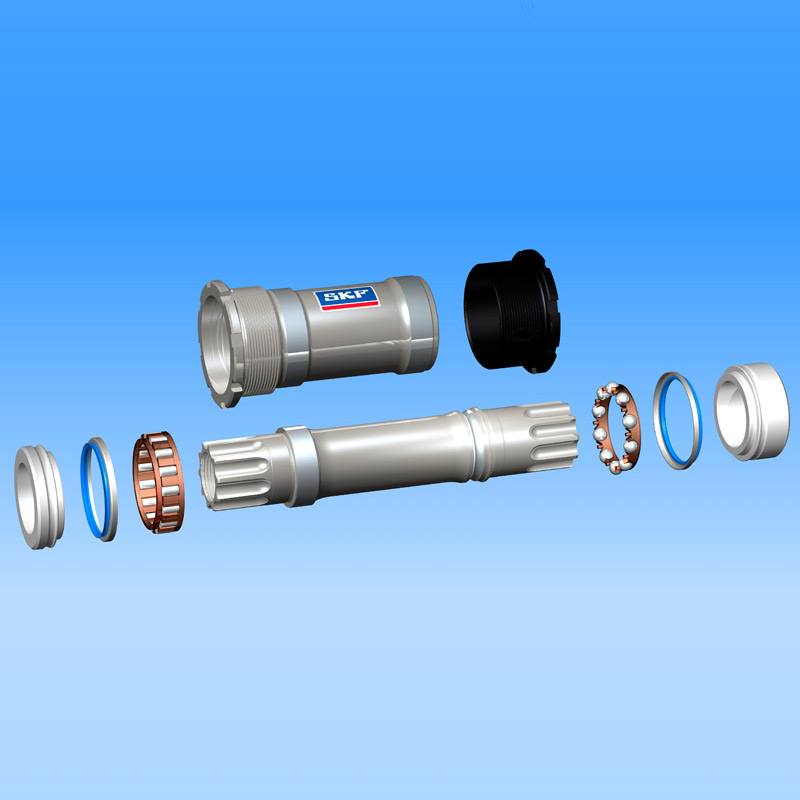

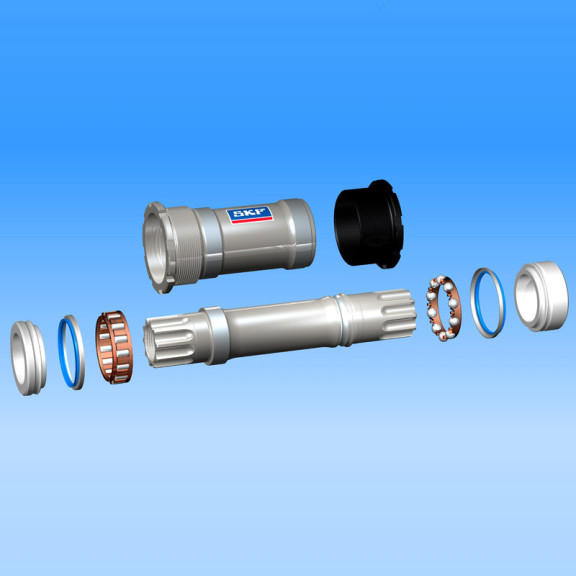

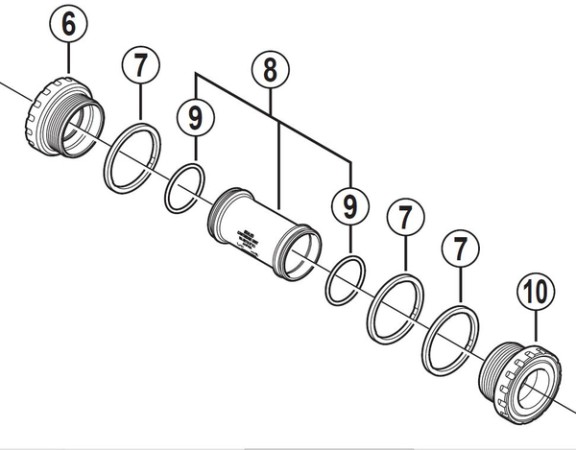

Una tipologia completamente differente di movimenti centrali è quella della famiglia dei movimenti con calotte esterne. In questo caso il movimento centrale è costituito da una coppia di calotte (numeri #6 #10 nella figura sotto) che si avvitano su una scatola del movimento centrale opportunamente filettata, prevalentemente secondo lo standard inglese BSA (1.370″ (35mm) x 24tpi, calotta destra sinistrorsa, calotta sinistra destrorsa). La larghezza della scatola del movimento centrale può essere di 73 (Mtb) oppure 68mm (Bdc).

Gli standard più diffusi di questa famiglia sono quelli proposti da Shimano, SRAM e Campagnolo con rispettivamente l’Hollowtech II (nel 2003), GXP e l’Ultra-Torque. I movimenti a calotte esterne sfruttano la distanza maggiore tra i cuscinetti, posti esternamente alla scatola movimento, conferendo maggiore stabilità e resistenza alla torsione alle pedivelle.

Con lo sviluppo dei telai in carbonio le sezioni dei tubi sono andate progressivamente aumentando, sino a diventare, in particolare nella zona delle scatole movimento, dei monopezzi di forme particolari, come nei telai aero, piuttosto lontane dai tubi tondi metallici a cui si era abituati. Questo ha permesso di avere “basi di appoggio” sempre più ampie per montare i movimenti centrali. A questo si sono aggiunti due fattori: l’aumento del diametro dei perni dei movimenti e l’impossibilità, ovviamente, di filettare una scatola in carbonio. Tutto ciò ha portato all’avvento dei movimenti Press-fit, ovvero movimenti i cui cuscinetti o le calotte sono inserite all’interno del telaio per interferenza.

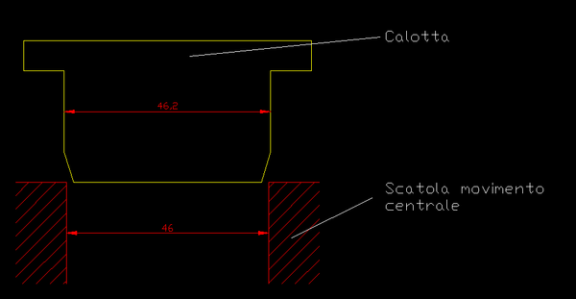

Il sistema per interferenza prevede due elementi: un elemento chiamato “albero” (che nel nostro caso è costituito dalla calotta) che si va ad innestare all’interno di un’opportuna sede (foro), nel nostro caso costituita dalla scatola movimento centrale. La calotta come abbiamo visto è costruita in modo da essere alcuni decimi di millimetro più larga della scatola movimento centrale:

Come possiamo vedere quindi la calotta non è in grado di entrare liberamente all’interno della scatola MC.

Durante l’installazione la calotta viene forzata all’interno della sede. La presenza di una scanalatura sulla parte inferiore della calotta facilita la corretta centratura della calotta stessa. Nel caso dei movimenti centrali da biciclette (o delle serie sterzo, il principio è lo stesso, ndr) la forza con cui la calotta viene forzata all’interno della sua sede è piuttosto bassa e si procede a mano con delle presse meccaniche o con il martello.

Da un punto di vista delle tensioni e delle deformazioni, l’inserimento della calotta nel telaio, provoca due fenomeni:

– Da un lato il foro della scatola movimento centrale si dilata, aiutato anche dalla scanalatura, in modo da poter accogliere la calotta stessa.

– La calotta tende a comprimersi, riducendo il suo diametro.

Si tratta naturalmente di deformazioni ridotte, che ricadono completamente nel campo elastico del materiale (quindi completamente reversibili), ma che provocano, una volta che la calotta è in sede, una pressione all’interfaccia tra i due elementi. Il foro del movimento centrale tende infatti per ritorno elastico a riassumere il suo diametro originale restringendosi, mentre la calotta tende a dilatarsi. Questa pressione che si genera, grazie all’attrito dai materiali, impedisce ai due elementi di separarsi, formando un’unione solidale.

La differenza di diametro tra albero (calotta) e foro prende il nome di “interferenza”, da cui deriva il termine tecnico “accoppiamento ad interferenza”. Il termine “Press Fit” deriva invece dall’inglese e significa “fissaggio a pressione” e sta ad indicare sia che l’albero (calotta) è inserito a pressione nel foro, sia che si genera una pressione all’interfaccia che garantisce l’accoppiamento.

Il valore di interferenza è estremamente importante nella progettazione meccanica. Un’interferenza troppo bassa (diametro dell’albero troppo piccolo rispetto al foro) può causare un accoppiamento con gioco (incerto), mentre un’interferenza troppo alta (diametro dell’albero troppo grande rispetto al foro) può causare deformazioni plastiche nel materiale o addirittura la fessurazione dello stesso, fenomeno che si presenta solitamente nel materiale sottoposto a trazione, nel nostro caso purtroppo il telaio.

Risulta quindi evidente che le tolleranze con cui sono realizzati gli elementi ad interferenza debbano essere ridotte in modo da garantire un accoppiamento ottimale.

La grande famiglia dei movimenti Press-Fit si è arricchita di anno in anno, ed ora è diventata una vera giungla di standard, alcuni con differenze minime, alcuni compatibili con altri tramite adattatori, altri no.

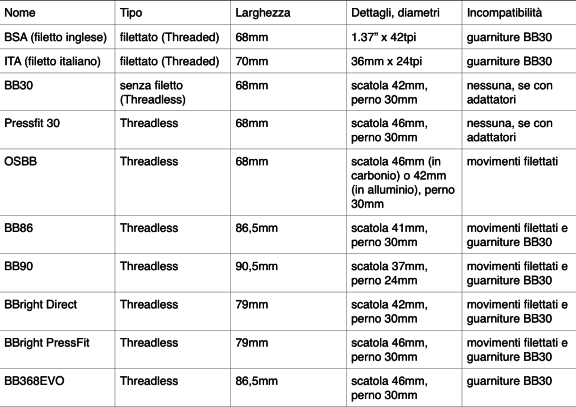

Vediamone alcuni in panoramica :

A questi si aggiungono un tot di movimenti proprietari, come il BB94 di Wilier, lo Zed2 di Look, ed altri che nemmeno mi ricordo (senza contare quelli da Mtb…).

Per fortuna esistono aziende che ne hanno fatto una fortuna producendo adattatori, come Praxis, Problem Solvers, Wheels Manufacturing, Enduro e FSA.

Come questi adattatori funzionino è tema piuttosto dibattuto, senza entrare nel dettaglio di scricchiolii vari e incubi di loctite di cui potete leggere diffusamente nel forum. Sicuramente i movimenti threadless portano con se alcuni difetti, in realtà riconducibili ad uno: l’accoppiamento ad interferenza richiede delle tolleranze di lavorazione piuttosto strette che se non rispettate provocano problemi. Il costo delle lavorazioni per questo motivo è superiore. Le tolleranze richieste dagli standard Shimano e SRAM per le calotte sono di 0,05mm, che peraltro sono le stesse delle serie sterzo (importanti differenze nelle due applicazioni sono dovute al fatto che i cuscinetti dello sterzo sono sollecitati da un carico che è di direzione costante con oscillazioni di limitata ampiezza, la lunghezza del cannotto sterzo fa sì che la reazione sui cuscinetti sia di entità molto differente rispetto a quella che si registra al movimento centrale. Invece i cuscinetti e quindi i supporti del movimento centrale sono soggetti ad un carico rotante con intensità molto elevata, la distanza tra i cuscinetti è ridotta e quindi le forze in gioco sono assai rilevanti), ma la realizzazione pratica è quantomai variabile, in particolare perché le calotte dei movimenti centrali sono realizzate sempre più spesso in fibre rinforzate di nylon (Delrin), soluzioni economiche e leggere, ma che nel tempo, sotto carico, si deformano, portando ai famosi scricchiolii. Soluzioni usa-e-getta insomma, che necessiterebbero anche di attrezzi appositi per farle entrare perfettamente dritte.

Le soluzioni Press-fit presentano anche vantaggi però:

– L’inserimento delle calotte risulta più semplice. Non è infatti necessario ripassare il filetto e fresare la faccia esterna della scatola movimento centrale, in quanto la scatola del movimento centrale è stata già preparata dalla casa secondo le corrette (in teoria) tolleranze.

– Eliminando il filetto si risolve alla radice il problema del danneggiamento accidentale del filetto durante le operazioni di montaggio delle calotte.

– Essendo le superfici di calotta e scatola movimento centrale strettamente a contatto, si evita l’infiltrazione di sporco che potrebbe provocare l’incollaggio dei due elementi rendendo difficoltosa la rimozione.

– Riduzione di peso, in quanto alcuni sistemi permettono di utilizzare scatole movimento centrale più leggere, in carbonio, eliminando tra l’altro il problema di accoppiata carbonio/alluminio, visto che le scatole movimento centrale filettate devono essere per forza realizzati in metallo.

– Migliore distribuzione delle sollecitazioni tra calotta e telaio, grazie alla maggiore superficie di contatto.

– Possibilità di utilizzare guarniture con asse maggiorato, incrementando la rigidità e riducendo il peso.

– Alcuni movimenti centrali Press-fit con cuscinetto interno (BB30) sono più stretti rispetto ai sistemi a calotte e riducono il fattore Q.

– La presenza del cuscinetto all’interno del telaio, con una distanza tra i due cuscinetti simile a quelle dei sistemi a calotte filettate, fa si che il telaio possa essere più rigido in zona movimento centrale.

Recentemente sono apparse anche delle soluzioni che cercano di ovviare ai difetti del Press-fit con delle soluzioni “ibride” come il Threadfit 82.5 di Colnago, che utilizza una boccola in alluminio filettata incollata all’interno della scatola movimento su cui si avvitano due calotte in alluminio

Ed il T47 di ChrisKing/Argonaut che essenzialmente è un Pressfit BB30 filettato

Conclusioni

Questa guida ha lo scopo di chiarire le idee al neofita su quali tipologie di movimenti centrali ci siano in commercio e quali caratteristiche di massima abbiano. Ovviamente a questo punto sorgerà spontanea la domanda su quale sia la soluzione migliore, in particolare rispetto le dichiarazioni e le pubblicità delle singole aziende che le propongono. Non c’è una risposta assoluta a questa domanda, come forse dovrebbe essere chiaro, in quanto molto dipende dal tipo di telaio che avete o volete (metallo, carbonio, sezioni tubi, etc..) , o dal tipo di guarnitura che volete montare. Questo vi porta in un certo senso ad una scelta obbligata sia rispetto la componentistica che trovate montata sulla bici, sia rispetto gli adattatori che dovrete montare se volete cambiare guarnitura con una diversa/particolare.

In ogni caso la differenza pratica più evidente non sarà certo la maggiore/minore rigidità, ma la qualità della realizzazione del telaio e dei componenti e quindi le loro tolleranze.

La differenza tra scricchiolii vari ed una buona longevità dei componenti e telaio ed una pedalata silenziosa.