Riprendendo un nostro articolo in cui presentavamo la (complessa) situazione odierna degli “standard” dei movimenti centrali, veniamo ora alla tendenza più recente. La tendenza più recente pare essere un ritorno ai movimenti filettati, ed in questo contesto il T47 (un BB30 con calotte filettate) sembra farla da padrone, ma sempre in compagnia del “vecchio” BSA o filetto inglese che dir si voglia. T47 che ultimamente è stato adottato anche da aziende molto grandi ed importanti come Trek.

Come mai questo ritorno al filettato? La ragione principale è ormai diventata persino un format con il canale Youtube di un ingegnere del Lincolnshire, in UK, Sachinder Hambinathan, meglio conosciuto come Hambini. Hambini costruisce e vende movimenti centrali di vario tipo, e nei suoi video, con un linguaggio coloritissimo, fa le pulci ai produttori di telai per le tolleranze delle scatole movimento centrale, che più spesso che no, sono le responsabili di scricchiolii e rumorini vari, se non veri e propri problemi di compatibilità dovuti sempre alle tolleranze di realizzazione della scatola movimento centrale.

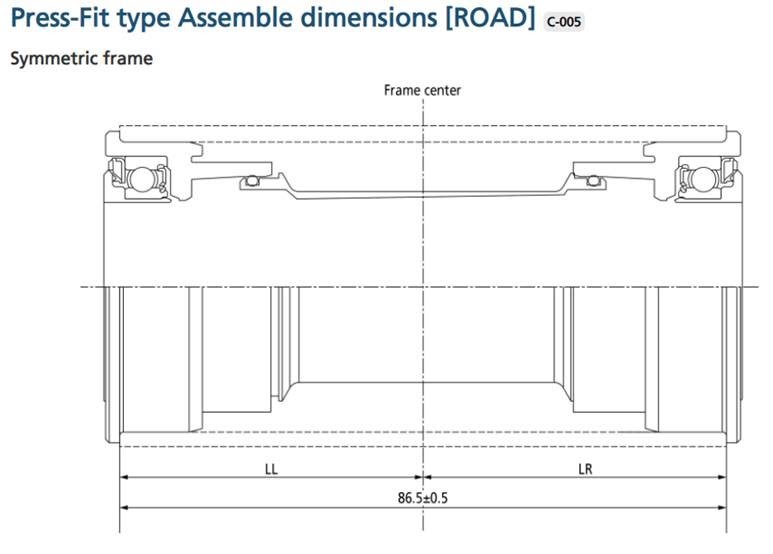

I problemi riguardano sempre o le tolleranze della circolarità dei fori in cui si pressano le calotte, o, più raro, la loro coassialità. In parole povere i fori in cui vengono pressate le calotte non sono perfettamente circolari, o sono troppo larghi o troppo stretti o non sono in asse tra di loro. La non coassalità dei fori su cui si pressano le calotte può portare alla prematura usura dei cuscinetti, oltre che ad un attrito che può “mangiarsi” parecchi Watt ad ogni rivoluzione di pedivella.

Si parla però di tolleranze di 0,05mm!

Con queste tolleranze è chiaro che è molto facile avere problemi, non solo a livello costruttivo, ma anche per via della somma delle tolleranze di tutti i componenti coinvolti nella trasmissione, ovvero le tolleranze delle calotte e delle guarniture, e va considerato che queste ultime in particolare sono di standard diversi, con perni da 24mm o 30mm, e che spesso devono essere montate con adattatori sulle varie scatole aumentando il numero di “anelli della catena” e quindi la possibilità di aumentare le tolleranze totali con tutte le conseguenze del caso.

Hambini, per la gioia dei suoi fans, non solo usa un linguaggio scurrile e diminutivo nei confronti delle aziende di cui tratta i prodotti, ma stabilisce anche una sorta di classifica, in cui però viene mischiato un po’ di tutto, dai cuscinetti a sfere alle ruote ai telai. Chiaramente non è la stessa cosa produrre cuscinetti in acciaio e telai in carbonio. E prendersela con l’ingegnerizzazione dei prodotti idem, visto che le aziende non “progettano” i loro prodotti per avere tolleranze ampie apposta, ma il problema è nella realizzazione.

La realtà è che 1000 telai in carbonio usciti dallo stesso stampo possono avere tutti tolleranze diverse. Principalmente a causa delle tensioni termiche, ovvero, in parole povere, quando il telaio si raffredda restano delle tensioni residue dovute al fatto che le resine si “solidificano” nello stampo. In parte anche dovute all’usura degli stampi stessi. Ovviamente questi processi sono ormai conosciuti alla perfezione dai produttori, ma la loro controllabilità resta variabile.

Piuttosto, ci possono essere aziende che (mi si perdoni il gioco di parole) “tollerano” tolleranze maggiori o minori, o che, brutalmente, hanno un controllo qualità migliore o peggiore. Resta il fatto che con tolleranze come quelle richieste dalle calotte ad interferenza dei movimenti PressFit la possibilità che qualcosa vada storto (letteralmente) ci sono.

Tutto questo ovviamente le aziende lo sanno bene, ed è per questo che si sta assistendo alla migrazione verso il nuovo “standard” delle ghiere filettate incollate nella scatola movimento. Pioniere in questa soluzione, prima della Joint-Venture Chris King-Argonaut con il T47 è stato Colnago con il Threadfit 82.5. Quest’ultimo o il T47 risolvono alla radice il problema, dato che le tolleranze sulla rotondità vengono assorbite dalla colla che tiene ferma la ghiera filettata nella scatola movimento.

A questo si aggiunge la possibilità di sostituire quanto spesso si voglia i cuscinetti del movimento, o anche solo ingrassarli, dato che, come nei cari vecchi movimenti filettati basta svitare/avvitare. Senza la necessità di avere le costose presse per le calotte PressFit, o peggio, usando metodi “alla buona” col rischio di spaccare il telaio. Manutenzione più facile quindi, conservando la compatibilità coi vari standard attuali.

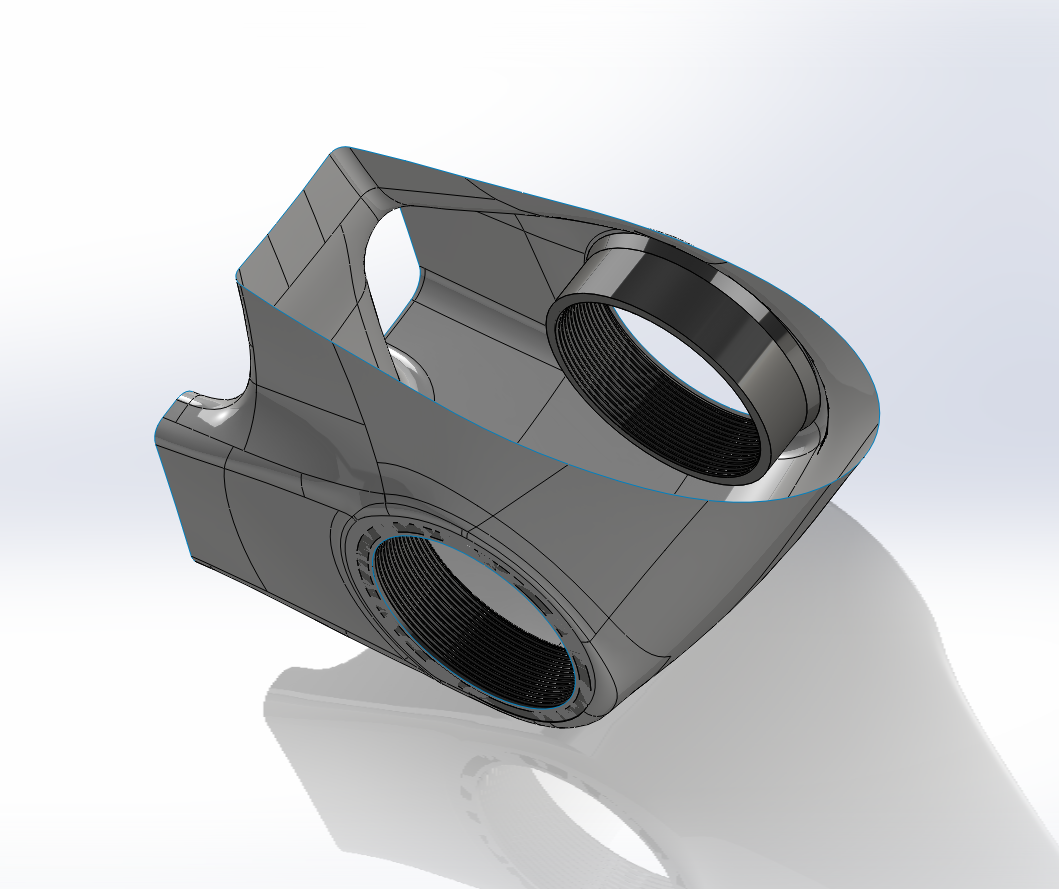

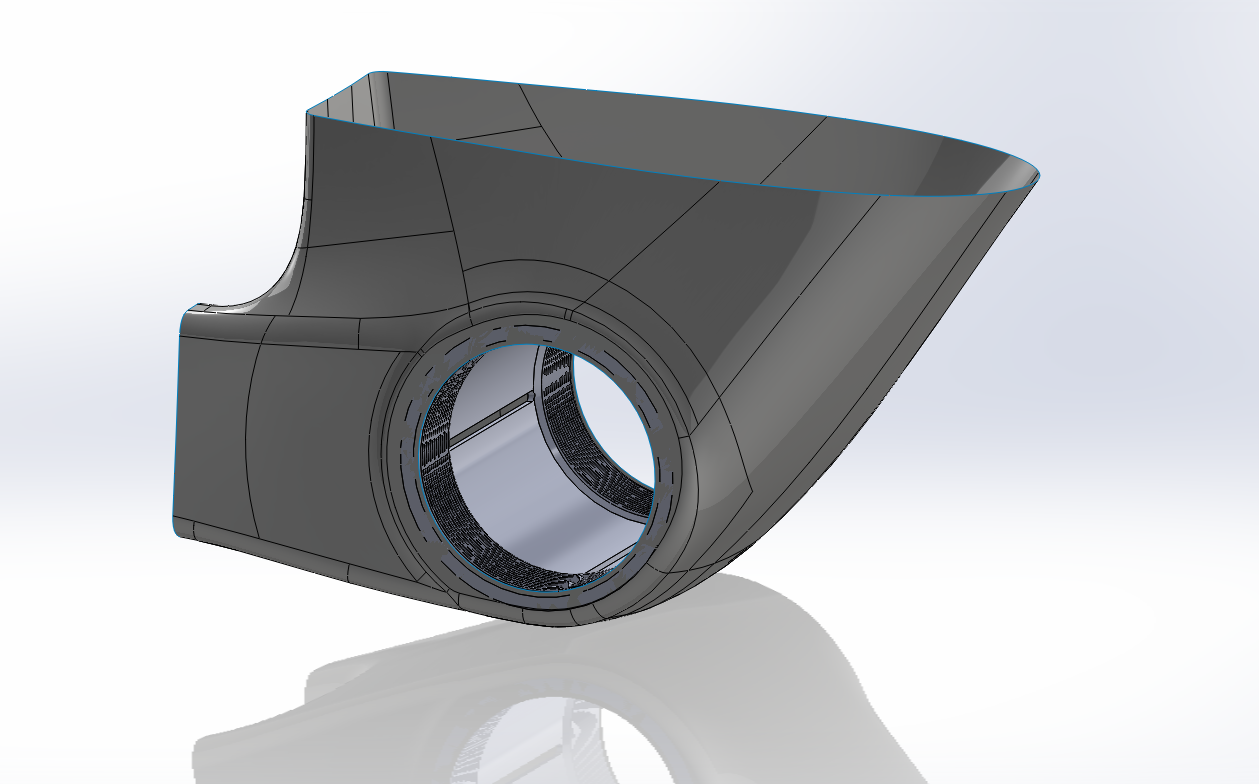

Una soluzione che pare essere molto promettente è quella adottata da Factor per la sua Ostro VAM, la quale adotta un T47 “asimmetrico”, ma soprattutto per cui le sedi della scatola movimento vengono direttamente posate nello stampo, e non incollate dopo. In questo modo sono realmente un unico pezzo col telaio, e ne viene garantita la coassialità dato che nel pezzo è ricavata una camicia unica dx-sx, di cui poi fresano via la parte al centro una volta finito il telaio, sia per ridurne il peso al minimo, sia per lasciare spazio per gli eventuali cavi meccanici o elettrici dei gruppi trasmissione.

Ovviamente queste soluzioni sono più pesanti dei PressFit non-filettati, ma per il resto sembrano conservarne tutti i pregi che abbiamo menzionato nell’articolo linkato all’inizio.

Vedremo ora se tutti i vari costruttori migreranno verso queste soluzioni, per il momento pare di si, soprattutto in un periodo in cui la ricerca spasmodica della leggerezza sembra accantonata, e sembra preferibile risparmiarsi le rogne a livello tolleranze e manutenzione dei PressFit. Tenendo d’occhio anche il sempre vivo filetto inglese, BSA, che oltre a prestarsi a questo tipo di soluzione, è perfettamente compatibile con i vari standard attuali, e rispetto il T47 pesa meno, al netto degli adattatori, ma per i produttori di telai la cosa può fare gola.

Ma si fa prima a non controllare un bel niente e vendere il tutto al modico prezzo di 4000€, tanto ci sarà sempre il citrullo di turno che troverà il modo per giustificare certi costruttori del kaiser.