Campagnolo è IL marchio italiano nel mondo del ciclismo. Amato visceralmente dai fans, snobbato e criticato aspramente dai detrattori, ma nessuno, in nessuna parte del mondo ignora cosa rappresenti Campagnolo nel ciclismo: ne è la storia, la tradizione, un punto di riferimento.

Ancora più importante è quello che rappresenta Campagnolo nel panorama dell’impresa italiana: è un’azienda che ritraccia nella sua storia tutta la storia del “modello italiano”. Il modello nato nel dopoguerra, con un fondatore visionario che parte da un piccolo negozio di ferramenta e da li, di intuizione in intuizione crea un piccolo impero, imponendo il proprio marchio come sinonimo del proprio prodotto: il cambio Campagnolo. Un’espressione utilizzata persino da persone che mai sono salite su una bicicletta, ma sanno dell’esistenza del “cambio Campagnolo”.

Sono passati ormai 80 anni da quando Tullio Campagnolo andava in giro con un carrello a pedali a consegnare gli articoli della propria ferramenta (carrello utilizzato fino agli anni ’80 all’interno dello stabilimento).

Sono molto poche nell’industria ciclistica le aziende che possono vantare una storia così lunga. Una storia fatta di vittorie, un vero e proprio monopolio per decenni, ma anche momenti difficili, scelte sbagliate, la concorrenza spietata di colossi come Shimano, che nell’immaginario collettivo degli amatori è “l’altra metà del cielo” (“Shimano o Campagnolo?“, la domanda che ha segnato gli ultimi vent’anni). Ma ora anche SRAM, il terzo incomodo venuto da oltreoceano.

Veniamo però al presente di Campagnolo, che oggi come ieri, è a Vicenza, in un’area industriale di dimensioni che ricordano subito che il ciclismo è anche industria, non solo botteghe e piccole realtà. Lo si capisce subito entrando dalla portineria della sede di viale della Chimica, dove due guardie circondate di monitor chiedono documenti, compilano registri prima di far accedere al cuore produttivo.

Sono molti i capannoni che compongono il sito produttivo Campagnolo, lunghi e larghi svariate centinaia di metri.

Enorme anche il magazzino in cui bracci robotizzati procedono allo stockaggio

Trovandosi nel mezzo di uno di questi capannoni e guardandosi attorno è difficile rendersi conto di cosa si produca qui. Per vedere qualcosa di famigliare bisogna avvicinarsi, guardare i dettagli.

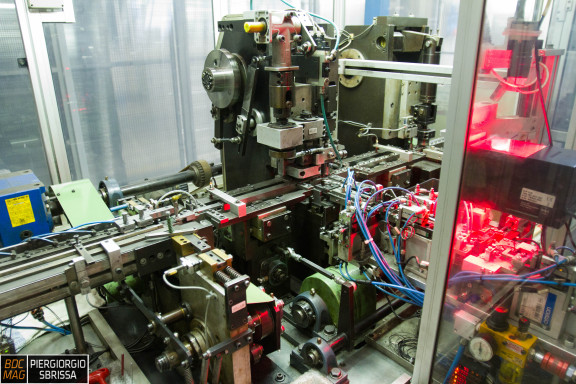

A cominciare delle targhette di tantissimi macchinari, essi stessi costruiti qui.

Macchinari che sono sempre, almeno, in 5-6 esemplari ognuno. E da queste macchine escono in vari passaggi i piccoli componenti che ogni giorno usiamo e teniamo in mano.

Calotte, pignoni, corone…tutti i pezzi della trasmissione nascono qui. Piccoli pezzi che vengono sfornati da macchinari enormi, come la pressa che stampa i pignoni in titanio, alta almeno 5-6 di metri (come la sorella per l’acciaio, ma con pressioni di esercizio diverse per la differente durezza del materiale)

I dischi in titanio vengono trasportati da un nastro sotto la pressa, che in 6 passaggi trasforma il grezzo in pignoni

Un capannone ospita solo torni e macchinari le lavorazioni cnc, ed allungando l’occhio attraverso pannelli in plexyglass si scorgono pezzi famigliari

vicino ai quali però si trova sempre un banchetto con strumenti per verificare le dimensioni a campione, progetti su carta e qualche operatore che lavora alla luce di lampade da tavolo

Si cammina tra tutti questi macchinari e si vedono tutti i prodotti della gamma Campagnolo, ma anche Fulcrum, come i cerchi, che osservati da vicino mostrano la saldatura appena fatta al laser

Il luogo è molto ordinato, pulito, ogni tanto da dietro una macchina spunta un volto sorridente e si viene salutati in accento veneto.

Fa sorridere poi trovarsi a guardare un pezzo appena uscito da un macchinario, non lontani da una saldatrice laser, e vedere che si tratta di componenti per un altro pezzo mitico di Campagnolo: il cavatappi.

Si cammina e di colpo ci trova in un ambiente molto più caldo, il reparto anodizzazione. Decine di metri di vasche in cui vengono immersi vari componenti, che intanto volteggiano sopra la testa attaccati ad un nastro trasportatore.

Tutti i pezzi vengono caricati sui supporti a mano

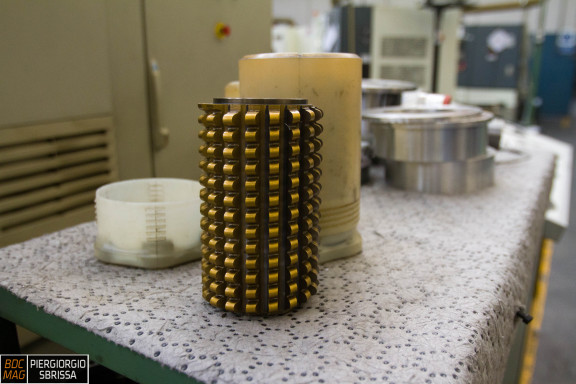

Quelle a che a prima vista mi sembravano delle gabbie, sono i supporti che accolgono i raggi delle ruote da anodizzare

Sfiliamo un grosso reparto chiuso in cui non si può entrare perché vengono stoccati solventi ed altri composti chimici per l’anodizzazione e ci troviamo in un piccolo reparto laterale, dove vari operatori, con l’ausilio di una macchina applicano le scritte sui componenti: mozzi, leve, etc..

Giusto alle spalle di questa postazione c’è un pezzo storico

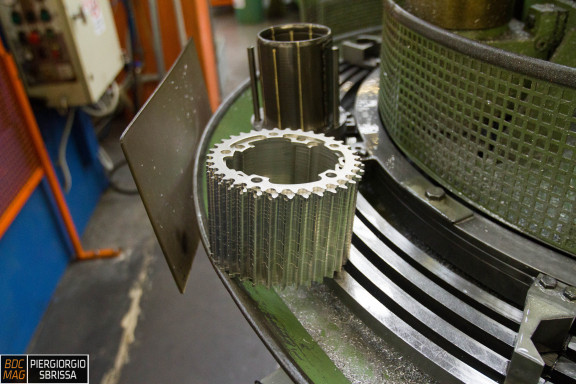

Si cammina ancora ed si rifanno vivi i torni ed una macchina che forma i denti delle corone da dei dischi grezzi impilati

Corone che poi passano a macchine cnc che le lavorano su ogni faccia creando inviti, smussature e quant altro serve a facilitare le nostre deragliate

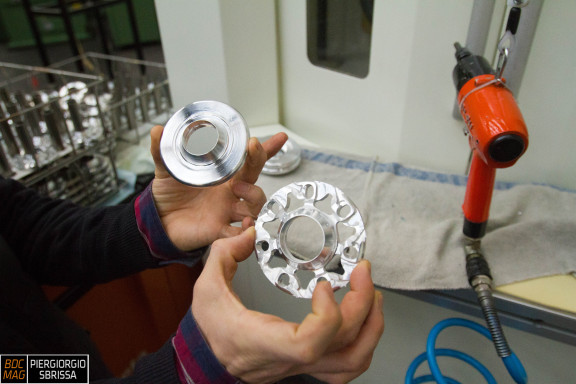

Da macchine vicine invece escono le flange dei mozzi

Un intero reparto poi serve per la costruzione degli stampi per le parti in carbonio

Ruote, ma anche guarniture e parti dei deragliatori

Ci avviciniamo così al reparto dove viene lavorato il carbonio, ma non ci è concesso fotografarlo. Un peccato, soprattutto la parte dove vengono posate le pelli delle ruote. Un reparto completamente sigillato. Ci è consentito solo fare una foto a chi monta le lenticolari

Non lontano da questo reparto si trova quello dedicato alle riparazioni ed assistenza

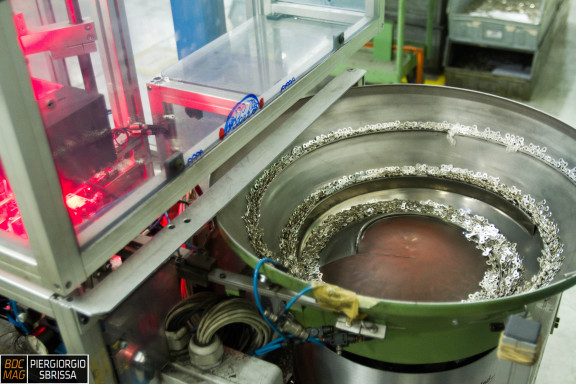

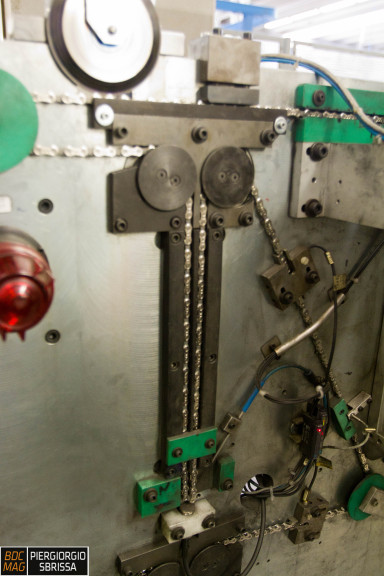

Mentre varcando una soglia si entra in quello della catena. L’unica infinita catena che poi, una volta “tagliata” diventa le nostre catene, quelle che montiamo sulle nostre bici. Tra macchine robotizzate che qui si occupano dei minuscoli componenti che compongono le catene, come i rivetti e le maglie, che vengono girati, forati, lavorati da piccole “dita” automatizzate

Fino a formare la “catena delle catene”, che viene anche lubrificata ed asciugata

Ma soprattutto, a campione, viene misurata a mano da un operatore. Da notare che la catena “unica” viene costantemente misurata in trazione e torsione da una macchina automatica a metà ciclo.

Da notare un dettaglio: cosa abbiano usato come pulegge per la macchina che trascina la catena

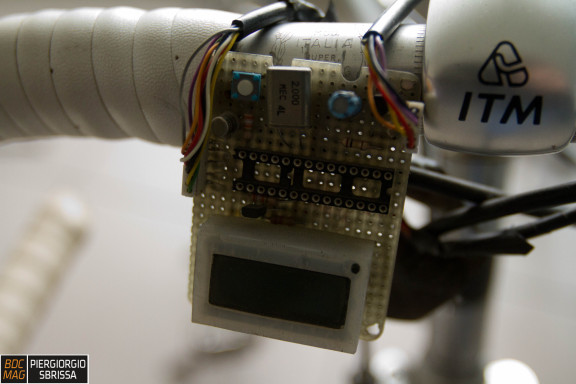

Un altro reparto “chiuso” in cui non mi è possibile scattare foto è quello dei prototipi e test. Un reparto veramente grande, zeppo di macchine robotizzate che cambiano, deragliano, frenano per migliaia di volte, 24h al giorno 7 giorni su 7. L’unico reparto che è aperto infatti anche di notte con degli operatori che fanno i turni. In compenso ecco i prototipi dei primi cambi elettronici, rispettivamente datati 1992, 1997 e 2000

Altri reparto off-limits è quello R&D che al momento del mio passaggio presentava sui monitor dei vari ingegneri vari prodotti nuovi, pertanto si è tirati dritti raggiungendo quello amministrativo, in cui vengo accolto dal paròn, Valentino Campagnolo.

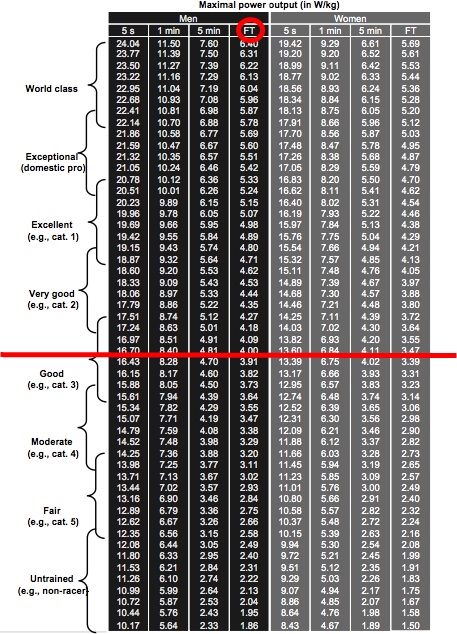

A chi si rivolge oggi Campagnolo? Chi è il cliente Campagnolo?

Il sig. Valentino fa un lungo sospiro prima di ricordarmi che Campagnolo è una “media industria che produce in media quantità, e che come obiettivo primario ha quello di non creare prodotti usa e getta, ma prodotti destinati a durare“.

Il sospiro si fa ancora più profondo quando chiedo quale sarà il destino del made in Italy, riportando gli esempi di prima mano delle infinite discussioni a riguardo in rete. La risposta è di quelle che non si nascondono: “Oggi la delocalizzazione è inevitabile. Noi produciamo tutto qui, ma l’assemblaggio avviene, seppur in stabilimenti di nostra proprietà (MechRom 1 e MechRom 2 -ndr-), in Romania, per via del costo della manodopera. Sarebbe bello poter fare tutto qui, come prima, ma…lo sa, una volta sono stato in visita alla Ferrari, a Maranello, di cui siamo fornitori, ed in un angolo dello stabilimento c’è il reparto selleria, con delle donne che cuciono i sedili con le macchine da cucire….ecco, per me si potrebbe anche fare le guarniture tirandole giù con la lima a mano….ma poi dovrei riuscire a venderle agli sceicchi, come la Ferrari…“.

Il discorso si sposta poi sui prodotti Campagnolo, ma le risposte sono molto diplomatiche, addirittura si dice “imbarazzato” nell’indicare quello che ritiene uno dei migliori prodotti dell’attuale produzione, ritenendoli tutti, relativamente, migliori.

Fino a toccare alcuni nervi scoperti come il mondo della mountainbike “Un grande errore nel momento sbagliato: gruppi troppo troppo pesanti, progettati come fossero forniture militari, ma fuori mercato per il peso, aggravato dal fatto che tutta la nostra expertise storicamente legata al mondo strada era minimizzata dall’esplosione della mtb, che ha minimizzato il settore strada“. Settore della mountainbike che nega sia di interesse al momento per Campagnolo: “nemmeno collateralmente“.

Su una cosa non ha dubbi però quale sia uno dei grandi errori della loro produzione: “Ne abbiamo fatti tanti, inutile nasconderlo, chi non fa non sbaglia, ma sicuramente i freni Delta. Troppo pesanti, troppo ingombranti, col primo versionamento che aveva vari problemi…insomma, un insuccesso“.